Korkeajänniteakkujen korjaaminen

Johdanto

Sähkö- ja hybridiajoneuvojen määrä liikenteessä kasvaa vauhdilla, ja liikenteessä on koko ajan enemmän myös takuuiän ylittäneitä ladattavia autoja. Kannan kasvaessa ja ikääntyessä tarve korkeajänniteakkujen kunnon määrittämiselle ja korjaamiselle lisääntyy jatkuvasti. Tämä näkyy meidän arjessamme lisääntyneinä yhteydenottoina koskien akkukorjaustilojen suunnittelua, korkeajänniteakkuihin ja niiden korjauksiin liittyviä koulutustarpeita sekä erilaisten akkukorjaustyökalujen ja -laitteiden kysyntää.

Korkeajänniteakkujen korjaamiseen liittyy oleellisena osana turvallisuus. Työnantajalla on vastuu työntekijöidensä riittävästä osaamisesta ja siitä, että työpaikalla noudatetaan työturvallisuusmääräyksiä. Näiden asioiden vaatimuksia ja tulkintaa tarkennetaan ensi vuoden puolella voimaan tulevassa uudistetussa sähkötyöturvallisuuden SFS6002-standardissa. Itse korkeajänniteakkuihin liittyy myös paljon erilaisia vaatimuksia ja määräyksiä, joilla varmistetaan, että akusto on turvallinen. Akkua korjaava yritys vastaa siitä, että korjattu akku on turvallinen ja täyttää kyseisen tyyppiselle akustolle asetetut turvallisuusvaatimukset ja määräykset. Korjaamon näkökulmasta tämä edellyttää näiden asioiden osaamista, oikeanlaisia työkaluja ja laitteita sekä korjauksen jälkeisten tarkastusten dokumentoimista.

Tulevassa, uudistuvassa SFS6002-sähkötyöturvallisuusstandardissa on osaamisvaatimuksien lisäksi maininta muun muassa akkukorjauksiin soveltuvasta tilasta. Korkeajänniteakku valmistetaan puhtaassa tilassa. Akkukotelon sisällä vallitsee – ainakin jossain määrin – ”hallittu ilmasto”. Kun akku avataan ja sitä korjataan, sen sisään ei saisi päästä epäpuhtauksia. Kaikki lika, pöly ja jopa ilmansaasteet voivat vaikuttaa akun elinikään, turvallisuuteen ja vaatimustenmukaisuuteen. Ne saattavat esimerkiksi heikentää suunniteltuja akun sisäisten komponenttien välisiä läpilyöntilujuuksia tai aiheuttaa pieniä johtavia reittejä, joita myöten virta pääsee ajan kuluessa kulkeutumaan vääriin paikkoihin.

Akkukorjaustila

Korkeajänniteakkujen korjaamiseen tulisi olla oma erillinen tilansa. Tila tulisi varustaa akkujen liikuttelun mahdollistavalla nostolaitteella sekä tarvittavilla työkaluilla ja mittalaitteilla. Toinen tilaan liittyvä, tärkeä huomioitava asia on turvallisuus. Mikäli akku syttyy tilassa palamaan, siitä vapautuu pahimmillaan hyvin lyhyessä ajassa kuplahallin tilavuuden verran erittäin myrkyllistä paloherkkää savukaasua. Tilassa tulee olla varauloskäynti, jonne on esteetön kulku niin, ettei palava akku ole mekaanikon ja varauloskäynnin välissä. Tilassa tulisi myös olla savunpoisto, jolla syttymisherkkä savukaasu saadaan mahdollisimman tehokkaasti ja nopeasti ohjattua rakennuksesta ulos. Tilan suunnittelussa kannattaa myös huomioida se, minne savukaasu mahdollisessa onnettomuustilanteessa tilasta kulkeutuu. Myrkyllinen savukaasu voi levitessään aiheuttaa kalliita savuvahinkoja muulle kiinteistölle ja irtaimistolle.

Käytönaikainen kunnonvalvonta

Korkeajänniteakku on usein sähköajoneuvon kallein yksittäinen komponentti, ja akun kunnonmääritys on oleellinen osa sen elinkaarta. Kunnonmäärityksen perusteella autoliike tietää, mitä vaihtoautosta kannattaa hyvittää, ja korkeajänniteakun kunnon testaaminen onkin myös keskeinen osa autoliikkeen riskienhallintaa. Käytetyn auton ostajaa puolestaan kiinnostaa, mitä hän on ostamassa. Tärkeää on, että kaikilla osapuolilla on samanlainen ja luotettava tieto sähköajoneuvon akun kunnosta.

Mikäli akussa tunnistetaan vika, voidaan siihen myös puuttua ajoissa. Akun kunnon määrittäminen on aina kompromissi. Siihen ei ole olemassa täysin aukotonta, helposti toteutettavaa ratkaisua. Aviloon akkutestauksella päästään kuitenkin hyvin lähelle. Testin tekniikka perustuu suureen määrään akun hallintajärjestelmästä (BMS) kerättävää dataa ja laajaan samanlaisista akuista kerätyn mittadatan tietokantaan.

Usein akun kunto, SoH (State of Health), on luettavissa myös suoraan auton omasta akunhallinnan (BMS) ohjainlaitteesta. Akun BMS:n oma SoH-laskenta on yleensä suunniteltu kuvaamaan akun normaalia ikääntymistä pitkällä aikavälillä. Tämä tarkoittaa käytännössä sitä, että akun vikaantuminen ei välttämättä näy suoraan lukuarvossa tai vastaavasti akussa oleva vika saattaa vääristää BMS:n laskemaa arvoa. Aviloon akkutesti puolestaan on suunniteltu kuvaamaan akun kuntoa juuri testaushetkellä.

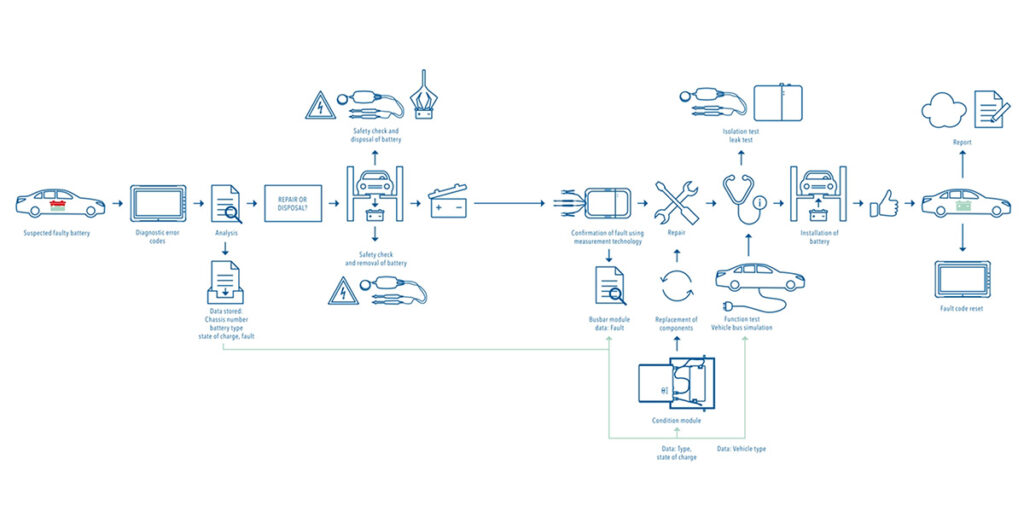

Vian määrittäminen

Mikäli akussa tunnistetaan vika tai muu poikkeama, aloitetaan vianmääritys. Vianmäärityksen ensivaiheessa käytetään tyypillisesti soveltuvaa diagnoositestilaitetta. Testilaitteella voidaan lukea akustosta vikakoodeja, mutta suurelta osin vianmääritys edellyttää BMS:n mittaparametrien luentaa ja arviointia. Parametrien arvioinnin hankaluus on usein se, että eri akuissa parametreille voi olla hyvinkin toisistaan poikkeavia arvoja. Se, mikä toisessa akussa on vika, voi olla toisessa ominaisuus. Myös vikakoodien esiintymisrajoissa ja tulkinnassa on huomattavia eroja eri valmistajien välillä.

Markkinoilla on nykyään testilaitteita, jotka on kehitetty nimenomaan akun diagnosointia varten. Tällainen on esimerkiksi Smartsafe P01, joka sisältää monipuolisen akkudiagnoosin. Laitteella voidaan lukea akun tietoja, parametreja ja vikakoodeja suoraan auton diagnoosipistokkeen kautta, mutta sillä saadaan yhteys myös autosta irrallaan olevaan akkuun. Tällöin voidaan diagnosointia jatkaa, vaikka akku olisi jo pöydällä, sekä varmistaa akun oikea toiminta ennen kuin se asennetaan korjauksen jälkeen takaisin ajoneuvoon. Irtoakkuun yhteys mahdollistetaan joko akkukohtaisilla liitäntäjohdoilla tai vaihtoehtoisesti ns. universaalilla liitäntäjohdolla.

Usein oireen ja testilaitediagnoosin tuloksena saadaan alustava arvio viasta ja tehdään päätös siitä, avataanko korkeajänniteakku vai ei. Diagnoosi ja korjauskelpoisuus kuitenkin usein varmistuvat vasta, kun akku on avattu ja diagnoosi varmistettu mittaamalla akun sisäpuolelta.

Sähköturvallisuuden kannalta auton sähköiset mittaukset, kuten jännitteettömyyden toteaminen, eristystilan mittaaminen ja korkeajännitekomponenttien potentiaalin tasauksen johtavuuden mittaaminen, tulee tehdä mittaukseen soveltuvalla mittalaitteella. Potentiaalin tasauksen johtavuuden mittaaminen esimerkiksi edellyttää tyyppihyväksynnän e-säännön mukaisesti vähintään 200 mA mittavirtaa ja käytännössä 0,01 Ω resoluutiota. Usean ajoneuvovalmistajan vaatimukset ovat kuitenkin e-sääntöä selvästi korkeammat. Esimerkiksi Volkswagen-konsernin autoissa mittavirran tulee olla vähintään 1 000 mA ja mittaus edellyttää 0,001 Ω resoluutiota. Näitä mittauksia ei pysty tekemään tavallisella yleismittarilla.

Lisäksi kun kyseessä on yksi korkeajännitejärjestelmän tärkeimmistä sähköturvallisuuteen liittyvistä järjestelmistä, on mittaukset tärkeää myös dokumentoida. Dokumentoinnilla korjaamo voi tarvittaessa osoittaa ajoneuvon sähköturvallisuustilan luovuttaessaan sen asiakkaalle korjauksen jälkeen. AVL on kehittänyt tähän tarkoitukseen mittalaiteen nimeltä workSAFE. Laitteella pystytään tekemään kaikki oleelliset sähköturvallisuuteen liittyvät mittaukset. Esimerkiksi eristysvastusmittauksien lisäksi se kykenee potentiaalin tasausjohtimien johtavuusmittauksissa suurimmillaan 10 ampeerin mittavirtaan. Siten se täyttää jo nyt myös mahdolliset tulevaisuuden vaatimukset. Laite myös dokumentoi kaikki tehdyt mittaukset siisteiksi pöytäkirjoiksi korjaamon tiedoilla.

Akun kannen avaamisen jälkeen sen sisäinen vianmääritys edellyttää uudenlaista osaamista: muun muassa akkutekniikan ja akun sisäisten osajärjestelmien tuntemusta sekä oikeanlaisia mittalaitteita. Yksi oleellinen asia on akkumoduulien/-kennojen kunto. Nopea ja usein riittävän tarkka menetelmä kennon/moduulin kunnon määrittämiseksi on sen sisäisen resistanssin mittaaminen.

Mittaus edellyttää riittävän tarkkaa milliohmimittalaitetta. Käytännössä mittauksissa saman akun moduuleita/kennoja verrataan toisiinsa. Kennon ja moduulin sisäiseen resistanssiin vaikuttavat mm. sen kunto, lämpötila ja varaustila. Mittaus tulisi tehdä sopivan pituisella virtapulssilla, jotta itse mittaus ei kuormituksen aikana pura kennoa liikaa, jolloin sisäinen resistanssi muuttuu. Mittavirran tulee kuitenkin olla riittävän suuri, jotta mittauksesta saadaan tarkka. Mittalaitteen olisikin hyvä olla sellainen, jossa mittavirtaa ja mittapulssia pystytään säätämään. AVL tarjoaa tähän erinomaisen ratkaisun micrOHM-mittalaitteen muodossa.

Kun akku on korjattu, on korjauksen laadun ja korjaamon vastuukysymysten takia tärkeää, että korkeajänniteakun korjaus dokumentoidaan. Etenkin korjauksen jälkeen tehtävät mittaukset ja tarkastukset, joilla varmistetaan akun vaatimustenmukaisuus ja turvallisuus, tulisi aina dokumentoida jo korjaamon oikeusturvankin vuoksi. Kaikki akun sisäiset, korjauksen aikana avoinna olleet korkeajänniteliitokset tulisi mitata oikean kontaktiresistanssin varmistamiseksi. Kontaktiresistanssiin vaikuttaa liitoksen puhtauden lisäksi oleellisesti kontaktin puristusvoima, joka aikaansaadaan moduuleissa yleensä pulttiliitoksella. Momentti ei ole riittävä takuu hyvästä liitoksesta, koska se ei yksinään takaa oikeaa puristusvoimaa. Sen takia liitos tulisi aina mitata ja dokumentoida kiinnittämisen jälkeen. Mikäli liitokseen on jäänyt epäpuhtauksia, se alkaa lämpenemään, mikä pahimmillaan voi johtaa koko akun palamiseen kuormitettaessa. Liian suuri kontaktiresistanssi aiheuttaa parhaassakin tapauksessa lämpenemistä ja tehohukkaa. Usein akun sisällä on sarjaan kytkettynä kymmeniä liitoksia, ja mikäli kaikissa on ylimääräistä resistanssia, vaikuttaa se jo sähköllä päästävään ajomatkaan.

AVL:n micrOHM-mittarilla pystytään mittaamaan akkukennojen sisäisten resistanssien lisäksi myös akun kontaktiresistanssit. Kontaktiresistanssien mittaaminen edellyttää mikro-ohmitasoista resistanssimittausta. Mittalaite myös dokumentoi kaikki mittaukset, jolloin korjaamon on helppo jälkeenpäin tarvittaessa osoittaa, että kaikki kontaktit ovat heidän jäljiltään vaaditussa kunnossa.

Toinen oleellinen turvallisuuteen ja vaatimustenmukaisuuteen liittyvä asia on akun sisäisen jäähdytysjärjestelmän tiiviyden ja akkukotelon tiiviyden tarkastaminen. Molemmat tarkastukset tulee ehdottomasti tehdä valmistajan ohjeistuksen mukaisesti. Tiiviystarkastukset tehdään yleensä joko yli- tai alipaineistamalla järjestelmä ja seuraamalla paineen muutosta tietyn ajanjakson aikana.

Etenkin akkukotelon tiiviystarkastus on oikein tehtynä hankala työ. Kotelon kuuluu hengittää hallitusti, jotta se ei reagoi liikaa lämpötilan aiheuttamiin painevaihteluihin ja jotta sinne ei myöskään kertyisi kosteutta. Mikäli jossakin kennossa käynnistyisi ei-toivottu reaktio, tulee kotelon päästää syntyvä paine ja savukaasu ulos hallitusti. Toisaalta kotelo ei saa vuotaa niin, että sisään pääsee epäpuhtauksia tai kosteutta. Tämä varmistetaan yleensä erilaisilla paine-elementeillä tai kalvoilla. Akkukotelo ei siis välttämättä ole normaalissa toimintatilassaan absoluuttisen tiivis vaan sillä on jokin tavoitearvo ilman virtaukselle. Kun kotelolla on suuri tilavuus, pienikin paine-ero saa helposti aikaan muodonmuutoksia, minkä takia tarkastuspaineen tulee olla hyvin pieni. Hyvin pieni painemuutos suuressa kotelossa voi puolestaan tarkoittaa jo liian suurta ilmavuotoa. Tämän vuoksi mittalaitteen valinnassa on otettava huomioon riittävä tarkkuus, esim. 10 µbar.

Kun ilmaa yli- tai alipaineistetaan, se vaikuttaa myös ilman lämpötilaan. Kun kotelossa olevan ilman lämpötila alkaa tasaantumaan mittausaikana, paine kotelossa muuttuu. Tämä tulee huomioida myös mitattaessa. Koteloon pumpattavan ilman tulee olla suodatettua, kuivaa ja puhdasta. Tätä korjaamon paineilmaverkosta tuleva ilma ei aina ole. Toinen huomioitava asia on paineen nousu- ja laskunopeus, jonka tulee olla sellainen (tai parhaimmillaan säädettävä), että akkukotelon mahdolliset paine-elementit eivät vaurioidu. AVL:llä on pitkä kokemus autonvalmistajien ja akkuvalmistajien kanssa työskentelystä, ja heidän noLEAK-mittalaitteellaan päästään jo hyvin lähelle akkutuotannon end-of-line-tasoista akkukotelon tiiviyden tarkastusta akkukorjauksen jälkimarkkinaolosuhteissa.

Kirjoittaja: Frans Malmari. Kuvat: Diagno Finland, Aviloo ja AVL